研究活動

総合的ものづくり人材育成コース

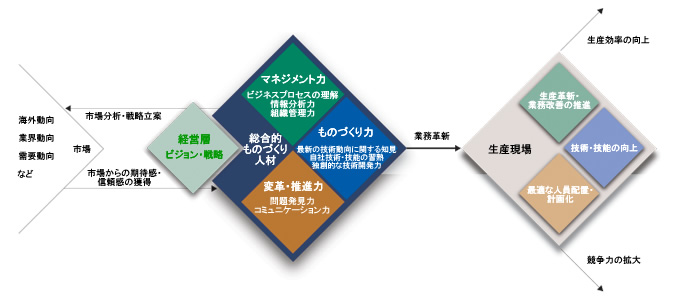

<ものづくり力><マネジメント力><変革・推進力>を兼ね備えた“総合的ものづくり人材”の育成カリキュラムを開発し、企業の皆様とともに、日本の製造業の競争力向上に取り組んでいます。

はじめに

わが国が誇る“ものづくりの力”を未来へと継承していきます

私ども職業能力開発総合大学校は、国が行う職業能力開発の中心的な教育・研究機関として1961年に誕生しました。以来、ものづくりに関する指導者の育成と能力開発の調査・研究に取り組んできました。この間、市場のグローバル化や社会システムの変化によって、わが国の経済環境や産業構造は大きく変化してきましたが、当校は一貫して机上理論に止まらない“実践力”を重視することで、全国の訓練施設や民間企業の生産現場で必要とされる先進的な技術・技能を指導できる人材を育成しています。特に近年、「日本版デュアルシステム」という新しい人材育成システムが注目を集めるなか、わが国経済の推進力である“ものづくりの力”を未来へと継承し、根付かせていく私どもの存在はますます大きな意味を持ちはじめたと認識しています。この度、厚生労働省の要請を受け、当校が約3年の歳月をかけて研究・開発した「総合的ものづくり人材育成コース」も、そうした時代環境や製造業における経営課題に即した実践的かつ革新的なカリキュラムであると自負しています。このカリキュラムを通じて、ものづくりに携わる経営者の皆様、そして日本企業の国際競争力向上に貢献できればと願っています。

めざす人材像

生産現場から経営革新を推進するリーダー「総合的ものづくり人材」を育成します

グローバルな企業間競争の激化や海外への生産拠点のシフトなどを背景に、日本の製造業を取り巻く経営環境はますます厳しさを増しています。時代変化や市場ニーズへの柔軟かつ的確な対応が求められるなか、企業が組織としての機動性・戦略性を高めていくためには、全社の方針・行動を経営層のみが判断する従来型の体制ではなく、経営と現場の双方から業務を革新していける体制を構築することが重要とされています。職業能力開発総合大学校は約3年にわたる調査・研究を経て、これからの生産現場に必要となる、経営的感覚を身に付けた人材の要件を徹底的に検証。それが「ものづくり力(技術・技能)」「変革・推進力(リーダーシップ・指導能力)」「マネジメント力(経営的知識・感覚)」を兼ね備えた生産現場のリーダー「総合的ものづくり人材」なのです。

「総合的ものづくり人材」の重要性

生産現場に経営的感覚を持った「総合的ものづくり人材」を置くことは、技術的な専門知識を持たない経営者にとって、意思決定を補完し、生産現場で起きていることを正確に把握できるというメリットがあります。また、急な経営戦略の方針転換にも、すみやかに技術的対応が可能となります。「総合的ものづくり人材」のいない企業では、経営層と生産現場の間にさまざまなギャップが生まれ、戦略実行や人材育成などの面で課題が生じています。過去の調査からも明らかなように、市場の要請や事業戦略を受け、生産現場の変革を主導する人材の育成が、企業の成長のためには急務となってきています。

教育訓練の基礎科目

「総合的ものづくり人材」に求められる資質・能力を製品のライフサイクルに沿って体系化

「総合的ものづくり人材育成コース」では、経営的感覚を持ちながら、同時に生産現場を支える技術・技能を高めていける人材を育成するために、3つの能力それぞれに対して体系的な訓練目標を設定しています。「ものづくり力」「マネジメント力」に関しては製品のライフサイクルに沿って7段階の目標を、「変革・推進力」については7段階全ての共通するものとして横断的な目標を設けています。また、各訓練カリキュラムは期間重視型ではなく、訓練目標への到達を条件とする“成果重視型”を基本としています。

マネジメント力

- ビジネスプロセスの理解

- 情報分析力 組織管理力

ものづくり力

- 最新の技術動向に関する知見

- 自社技術・技能の習熟

- 独創的な技術開発力

変革・推進力

- 問題発見力

- コミュニケーション力

ものづくり各段階の能力概要

構想・企画段階

| ものづくり力 | マネジメント力 |

|---|---|

|

|

開発・設計段階

| ものづくり力 | マネジメント力 |

|---|---|

|

|

資材調達・生産準備段階

| ものづくり力 | マネジメント力 |

|---|---|

|

|

生産段階

| ものづくり力 | マネジメント力 |

|---|---|

|

|

流通・販売段階

| ものづくり力 | マネジメント力 |

|---|---|

|

|

アフターサービス

| ものづくり力 | マネジメント力 |

|---|---|

|

|

廃棄段階

| ものづくり力 | マネジメント力 |

|---|---|

|

|

情報分析・問題発見能力

情報分析・問題発見能力

| 変革・推進力 |

|---|

|

コミュニケーション能力

| 変革・推進力 |

|---|

|

リーダーシップ能力

| 変革・推進力 |

|---|

|

指導能力

| 変革・推進力 |

|---|

|

計画推進能力

| 変革・推進力 |

|---|

|

教育訓練の手法

緻密なインストラクションデザインをもとに“成果重視型”の教育訓練を実施

経営者が描くビジョン・戦略を理解し、生産現場から業務を革新していく経営的感覚を身に付けた人材になるためには、自ら課題に気付き、解決に向けた方策を立て、それを具体的なアクションへと落とし込んでいくことのできる「実践力」が必要となります。そこで「総合的ものづくり人材育成コース」では、下図で示すように受講者の自立性や能動性を重視した演習を基本とし、教育訓練の成果を見ながら長期間をかけて基礎学習から実践レベルまで段階的に移行していきます。基礎学習段階、ケーススタディ段階、実践段階などの各レベルに応じて緻密な訓練目標と評価指標を設けることで、着実な教育訓練効果を約束する“成果重視型”人材育成を実現しています。

企画提案書

「総合的ものづくり人材育成コース」を実施するにあたっては、まず職業能力開発総合大学校が作成した標準的な学習目標をベースに、企業ごとの課題・要望に合わせた企画提案書を作成します。この企画提案書には、教育訓練を実施する科目の概要、位置付け、科目設定の背景、狙いなどについて記述します。また、ここで示した到達目標をもとに詳細なカリキュラムを設計していきます。

目標分析・設計

教育訓練の目標分析・設計にあたっては、カリキュラム支援ツールを利用しています。この支援ツールは、最終目標を達成するために、どのような学習を積み上げていかなければならないかについて、必要な要素を漏れなく、詳細に設定することができます。この目標詳細図は、企業ごとの課題・目標などを詳細にうかがいながら作成していきます。

導入までの流れ

企業ごとの課題、業務特性に合わせて効果的な導入をご提案

「総合的ものづくり人材育成コース」は、個別の企業が最も必要とする内容に適合させることができる教育訓練です。育成コースの導入にあたっては事前に経営者や担当者の皆様へのヒヤリングを実施し、経営上の課題や必要とされる人材像を明確にしながら、各社の特徴・現状にあった無理のないカリキュラムを設計していきます。また、企画提案書段階、目標詳細図作成段階で当校から提示する教育訓練科目を吟味していただき、ご要望に合ったカリキュラムへと柔軟にカスタマイズするほか、担当講師が研修実施前に生産現場を視察。現場の規模や業務の流れ、生産品目、製品のサイクル…などを緻密に調査して研修プランをブラッシュアップしていきます。そのほか、最新の能力開発に関する情報提供や各種研修のご紹介などについても、お気軽にご相談ください。

現状・課題点のヒアリング

「総合的ものづくり人材育成コース」の概要についてご説明しながら、貴社の現状や課題点をうかがい、生産現場に求められる人材像や教育訓練のポイントなど を明らかにしていきます。また、すでに研修の導入をご検討されている場合には、最適な研修範囲や研修期間、準備期間、総コストなどについても検討します。

企画提案書の検証

ヒアリングの結果をもとに、教育訓練の目的や実施する科目の概要、位置づけ、科目設定の背景、狙いなどについて記述した「企画提案書」を提出します。この 企画書にかかれた内容が貴社のご要望と合致しているか、また不足点はないかをフィードバックしていただくことで、教育訓練の目的や達成すべき目標・成果を 明確にします。

標詳細図/教育訓練科目の設計

企画提案書上に示した到達目標を起点として、その目標達成に必要な知識・能力を詳細に分析した「目標詳細図」を作成します。さらに、カリキュラムの詳しい 内容をまとめた「科目設定表」「授業内容概要書」を提出します。ここでも、カリキュラムの内容が貴社のご要望と合致しているか、不足点はないかなどを検証 していただきます。

教材・教具・講師の決定

具体的なカリキュラムの内容、手順が決まった段階で、使用する教材・教具を決定し、テーマに合わせた講師をコーディネートします。講師の選定にあたって は、貴社の事業分野や業務内容への理解はもちろん、貴社が属する業界全体への深い理解と教育訓練に関する経験・ノウハウを重視します。

講師による現場視察

研修を担当する講師が貴社の生産現場にうかがい、生産現場の規模や業務プロセス、業務環境、生産品目、製品のサイクルなどを視察。研修における重要なポイ ントを洗い出します。また、必要に応じて研修に参加される方々への事前ヒヤリングを実施することで「目標詳細図」「科目設定表」「授業内容概要書」の内容 をブラッシュアップします。

研修開始

基礎学習→ケーススタディ→演習という段階的な研修を進めていきます。研修にあたっては「目標詳細図」「科目設定表」「授業内容概要書」をもとに学習成果 をきめ細かくチェックするとともに、実際に現場で起きている問題・課題をテーマに取り上げることで受講生の実践力を磨いていきます。

導入事例

JUKI株式会社 グローバル分業のなかで存在感を発揮するためにマザー工場としての“変革・推進力”を強化

アパレル製品からインテリア製品まで、幅広い分野の縫製品に使用されている工業用ミシン。この分野において世界トップクラスの実績と技術力を誇るJUKI株式会社は、現在、日本、アジアを中心にグローバルな生産体制を整え、世界約170カ国に高品質な製品を供給しています。その“マザー工場”として位置づけられている大田原工場では、2005年秋から「総合的ものづくり人材育成コース」を導入し、約半年間にわたって「変革・推進力」の育成を中心とした教育研修を実施。研修には同工場の生産活動に携わっているほぼ全ての部門(製造、資材、生産技術、生産管理、品質保証)から課長クラスの従業員7名が参加しました。

「最初は『対象部門を絞る』という案もありましたが、どこか1部門だけを鍛えても、さほど大きな飛躍は期待できないと判断しました。今後、グローバル分業の中で日本の工場が存在感を発揮していくためには、それぞれの部門が主体性をもちながら有機的に連携しあって工場の全体最適を図っていくような環境づくりが必要だと考えたのです」と話されるのは、同社の生産本部生産企画部長の鈴木孝廣氏です。こうした鈴木氏の狙いは的中し、研修の開始直後から各部門での業務改善が活発化し、生産効率にも明らかな効果が見られるようになりました。

「実際に現場で起こっている問題を取り上げてもらえたことも大きかったのだと思いますが、何よりの成果は各部門のリーダーが目標達成までの明確な道筋を描きながら業務を進められるようになったことだと思っています。実はこれまでも、当社はTQC(Total QualityControl)をテーマにした目標管理に取り組んでいたのですが、結果を出すまでのプロセスや結果に対しての評価がやや曖昧で、成功・失敗の要因をノウハウとして定着させることはできていませんでした。その点、今回の教育訓練では目標達成の条件が緻密に設定されていて、たとえチャレンジングな目標であっても計画的に取り組んでいけば着実に成果が得られることを学びました」という鈴木氏。同社は、この手法を今後の業務改善に活かしていくことを計画しています。

研修のポイント

- 従来からTQC(Total Quality Control)をテーマにした目標管理に取り組んできたが、これでは十分に明確になっていなかった現状の課題点や達成すべき目標をツリー状の「目標詳細図」を使って詳細に分析した。

- 実際に現場で起きている問題を取り上げる“実践的な研修”を実施した。

- 一つの部門だけでなく、生産活動に携わるほぼ全ての部門(製造、資材、生産技術、生産管理、品質保証)から参加者を立て、組織全体のレベルアップを図った。

佐藤 寿記

この研修を通じて、関連部門が専門領域や組織という枠を超えて連携することの重要性を再認識することができました。今後は、開発初期段階から製造部門や品質保証部門にも参加してもらい、試作段階で競争力のある「コスト・品質・プロセス」を作り込めるようにしていくつもりです。また、3D-CAD技術者の育成など、技術面の目標・課題もきめ細かく管理することで当社の開発力を強化していきたいと考えています。

田中 瑞穂

これまで当社の製造部門では生産品質や納期を最優先するあまり、何か新しい目標を立てても必達するための明確な方針・指針は出せずにいました。しかし、あるべき姿を明記し、それを実践するための作業手順を一つひとつ分析していくことで、何をすべきかが明らかになり、作業工数の短縮や品質改善にもつながりました。また現在、“技術継承”という側面からも、この作業分析を進めています。

生産技術一課長

中尾 憲二

「マシンタイム50%削減」「塗装工程50%短縮」といった生産技術部のミッションを達成していく上で、研修で学んだ“目標到達を詳細な計画に落とし込む”手法は大いに役立っています。曖昧な指示を排除し、スタッフへの指示や他部門への依頼をできるだけ具体的にすることで、コミュニケーションも円滑になり、これまで月単位で行っていた目標管理も、週単位、業務単位へときめ細かくできるようになりました。

生産企画部長

鈴木 孝廣

生産現場のスタッフというのは長年にわたって培ってきた経験や勘に頼る部分も大きく、研修以前は「とにかく手を動かした方が早い」という発想があったように思います。しかし、大きな成果を得るためには問題の本質がどこにあるのか、自分たちに不足していることは何かをしっかりと分析する必要性を学びました。この研修で学んだことを現場に定着させることで国内工場の存在価値を高めていきたいと思います。

担当講師から

この研修で学んだことを実践の中で繰り返し使いながら“本当の自分の力”として身につけていただくことを期待します

この研修は、実務面ではすでにベテラン(熟達者)の域に達している方々を対象としています。つまり、担当分野においては十分な経験と知識をもっています。それゆえ「計画を立てる前に体が動く」という傾向も見られます。今回の研修では、そうしたビジネス・スタイルに「待った!」をかけました。身体を動かす前に一旦立ち止まり、「何のために(目的)」行動するのかを考え、その目的を達成するために「最適・最善の仕事の進め方は何か」を考えてほしいと繰り返しました。そうすることで、今までの仕事の品質が1ランクも2ランクも向上するはずであると。また、受講者の皆様には手を動かし、多くの書き物をしていただきました。忙しい業務の中で負荷が大きかったと思いますが、普段の慣れた手順とは違う観点で「考える」ことの必要性を実感していただくことが目的でした。「考える」という作業は、「書く」ことでより明確なものとなり、周囲に見せることができるようになります。研修を通じて、受講者の方々には計画を立てるとは何か、リスクを考えるとは何かを理解していただけたと考えます。それを実践の中で繰り返し使いながら “本当の自分の力”として身につけ、これまで以上に活躍されることを期待しています。